聯係91视频网

山東山清水秀環境科技有限公司

聯係(xì)人:魏經理(lǐ)

手機:13964612827

手機:13406630066

電話:0536-6063158

Q Q:2685370598

郵箱:sdsqsxhjkj@163.com

網址:www.tglib.com

地址:諸城市(shì)昌城鎮河崖路37號

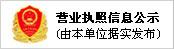

吸附脫附+催化燃燒設備

(1)預處理係統

考(kǎo)慮到生產過程中有粉塵,需對匯集後(hòu)出外牆的管道中的廢氣進行預處理;通過初(chū)效(xiào)過(guò)濾器(G4)及(jí)中效過濾器(F8)作為過濾(lǜ)裝置,預處理後進入排風總(zǒng)管其作用是去除殘留在廢氣中的顆粒物,保(bǎo)護後續回收裝置的正(zhèng)常(cháng)運(yùn)行。

(2)有機廢氣(qì)淨化係統

本項目采用“收集+預處(chù)理(lǐ)+活性炭吸附、脫附裝置處理+催化燃燒”主要包括以(yǐ)下兩個部分: 1)經過預處理後的廢氣,經(jīng)活性炭(tàn)吸(xī)附係統處理後(hòu)通(tōng)過排氣(qì)筒高空排放。 2)活性炭飽和後利用熱空氣進行(háng)脫附,脫附後氣體經過(guò)催化氧化係統進行進(jìn)一步處(chù)理淨(jìng)化後排放。

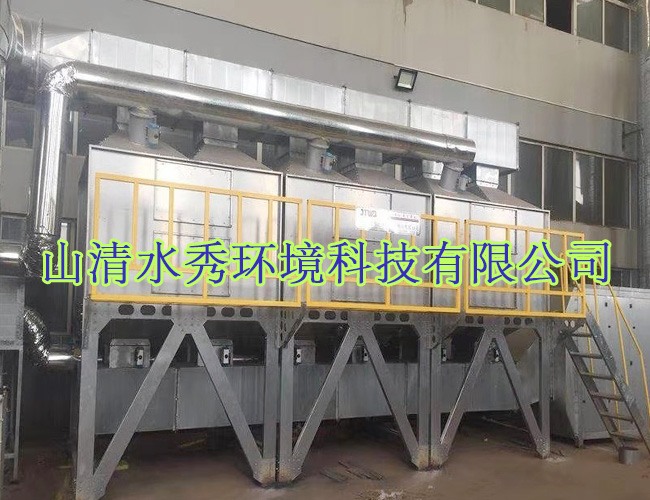

活性(xìng)炭工作原理分二分(fèn)部,一是吸附,二(èr)是脫附再(zài)生

吸炭脫附流程、吸收氣(qì)體流程、控製係統(tǒng)

1.廢(fèi)氣收集係(xì)統(tǒng):待處理廢氣由收集風管收集(jí)後排至廢氣處理裝置進行處理。

2. 顆粒物去除段:從室內排至(zhì)室外的排風管道首先 進入初效過濾器對粉塵進行過濾,不經過預處理(lǐ),直(zhí)接送入活性炭箱吸附易(yì)造成活性炭堵塞,影響其吸附能力,故要通過幹式初(chū)效過濾箱來去除這些成分。

3. 活性(xìng)炭吸附段:經過預(yù)處理後的廢(fèi)氣進入活性(xìng)炭(tàn)吸附(fù)箱,氣體進入吸附箱(xiāng)後,氣體中的有機(jī)物質被活性(xìng)炭吸(xī)附而著附(fù)在活性炭的表麵,從而使氣體(tǐ)得以淨化,淨化後的氣體再通過風(fēng)管接入(rù)下(xià)一(yī)級處理設備。

4. 脫附氣體流程:當吸(xī)附床吸(xī)附飽和後,可啟動脫附(fù)風機對該吸附床脫附,脫附氣體首先經過催化床中的換(huàn)熱器,然後進入催化床中(zhōng)的(de)預熱器,在紅外熱器的(de)作用下,使氣體溫度提高(gāo)到 300℃左右,再(zài)通過(guò)催化劑,有機(jī)物質在(zài)催(cuī)化劑的作用下燃燒,被分解(jiě)為 CO 2和 H 2O,同時放出大量的熱,氣體溫(wēn)度進一部提高,該高溫氣體再次通過換熱器,與進(jìn)來的冷風換熱,回收一部分熱量。從換熱器出來的氣體分兩部分(fèn):一部分直接進入下一(yī)級處理設備;另一部分進入吸附床對活性炭進行脫附。當脫附溫度過高時可(kě)啟動(dòng)補冷風機進行補冷,使脫附氣體溫度穩定在一個合適的範圍內。活性炭吸附床(chuáng)內溫度超過報警值,自動啟用火災應急自動噴淋係統。

5. 吸收氣體流程:經活性炭淨化後的氣體和催化燃燒爐處理(lǐ)後(hòu)的氣體,高空(kōng)排放。

6. 控製係統:控製係(xì)統對(duì)係統中的風機、預熱器、溫度、電動閥門進行控製。當係(xì)統溫度達到預定的催化溫度時,係統自(zì)動停止預熱器的加熱,當溫度(dù)不夠時,係統又重新啟動預(yù)熱器,使催(cuī)化溫度維持在一個適當的範圍;當催化(huà)床的溫度過高時,開啟補冷風閥,向催化床係統(tǒng)內補充新鮮空氣,可(kě)有效地控製催化床的溫度,防止催化床的溫度過高。此(cǐ)外,係統中還(hái)有防火閥,可有效地防止火焰回串。當活性碳吸附床脫附時溫度過(guò)高時,自動(dòng)啟用補冷風(fēng)機降低係統溫度,溫度超過(guò)報警值,自動開啟火災應急自動噴淋係(xì)統,確保係統安全(quán),整個係統采用 PLC自動控製。

7.活性炭吸附管設備內(nèi)壁采用雙(shuāng)層碳鋼外殼,鋼板厚度3.0mm,保溫厚50mm,法蘭有連接的地方采用氟膠墊防腐。

活性碳吸脫附催化燃燒吸附流程解析

活性炭是(shì)一類有著強力吸附性質的物質,它的結構特性,讓活(huó)性炭能(néng)夠進行較為高質量的吸收,並且(qiě)吸(xī)收的量(liàng)也是非常巨大的。在91视频网的生活(huó)中,91视频网也是會經常使用這類物質,進行氣(qì)體的吸收。所以在工業中進行廢(fèi)氣吸收(shōu),也是(shì)有著活性(xìng)炭的利用,活性碳吸脫附催化燃燒這一技術,便是大大發揮出了活性炭的性質

1、吸附:有機廢(fèi)氣經過(guò)濾器除(chú)去固體顆粒物質,由上而下進入吸附罐,有機物被活性炭捕(bǔ)集、吸附並(bìng)濃縮,淨化的空氣從罐體下部經(jīng)主風機排入(rù)大氣。

2、解吸:當活性炭(tàn)吸附有機物達到飽和狀態後,停止吸入有機廢氣。通過(guò)活性炭(tàn)床向(xiàng)上送入蒸汽進行吹脫,將有機物自活性炭中逐(zhú)出,即解吸(xī)。罐中活性炭恢複其活性,即再生。

3、熱風幹燥及冷卻:用蒸汽解吸(xī)後的活性炭層中(zhōng),約留有80~90%的蒸汽凝液,填充了活性炭內孔,從而降低了炭層的活性。因此,通入熱空氣對炭層進行幹燥。然後關閉蒸汽閥(fá)門(mén),再(zài)通入常溫空氣,冷卻至25℃左右,活性炭恢複如初(chū),以備再(zài)循環使用。

1、 吸附-催(cuī)化燃燒法(fǎ)原理

吸附濃縮-催化燃燒法,該設備采用多氣路連續工作,設(shè)備(bèi)多個吸附床可交替使用。含有機物的廢氣經風(fēng)機的作用,經過(guò)活性(xìng)炭吸附層,有機物質被活性(xìng)炭特有的作用(yòng)力截留在其內部,吸附去處效率達80%,吸附後的潔淨氣體排出;經過一段時間後,活性炭達到飽和狀態時,停(tíng)止吸附,此時有機物已被濃縮在(zài)活性(xìng)炭(tàn)內,之後按照PLC自動控製程序(xù)將飽和的活(huó)性炭(tàn)床與脫附(fù)後待用的活性炭床進行(háng)交替切換。CO(催化氧化設備)自動升溫將熱空氣通過風機送入活性炭床使碳層升溫將有機物從活性炭中“蒸”出,脫附出來(lái)的廢氣屬於高(gāo)濃度、小風量、高溫度的有機廢氣。

催化燃燒法:VOC-CH 型有機氣體催化淨化裝置(zhì),是利用催化劑使有(yǒu)害氣體中的可燃組(zǔ)分(fèn)在較低的溫度下氧化(huà)分解的淨化方法。對於 CnHm 和有機溶劑蒸汽(qì)氧化分解生成CO2和H2O並釋放出大(dà)量熱量。

活性炭脫附出(chū)來的高濃度(dù)、小風量、高溫度的有機廢(fèi)氣經阻火(huǒ)除塵器過濾後,進入特製(zhì)的板式熱交換器,和催(cuī)化反應後的(de)高溫氣體進行能量間(jiān)接交換,此(cǐ)時廢氣源的溫度(dù)得(dé)到一次提升;具(jù)有一定溫度的氣體進入預熱器,進行第二次的溫(wēn)度提升;之(zhī)後進入一級催(cuī)化反應,此時有機廢氣(qì)在低溫下部(bù)份分解,並釋放出能量(liàng),對廢氣源(yuán)進(jìn)行直接加熱,將氣體溫度提高到催化反應的理想(xiǎng)溫度;經溫度檢測係統檢測,溫度符合催化反應(yīng)的溫(wēn)度要求,進入催化燃燒室,有機氣體得(dé)到透(tòu)徹分解(jiě),同(tóng)時釋放出大量的熱量;淨(jìng)化後的氣體通過熱交換器將熱能轉換給出冷(lěng)氣流,降溫後氣體由引風機(jī)排空。

有(yǒu)機物利用自身(shēn)氧化燃燒釋放出的熱量維持自燃,如果脫附廢氣濃度足夠高,CO 正常使用需要很少的電功率甚至不需要電功率加熱,做到真正的節能(néng)、環保,同時,整套裝置安全、可靠、無二次汙染。

2、 處理工藝流程(chéng)

根(gēn)據行業要求及減少用戶投資成本、運(yùn)行維(wéi)護費用,擬(nǐ)采用濕(shī)法除塵(chén)、幹式過濾、活性炭吸附、催化燃燒脫附的方式對噴漆房汙(wū)染綜合治理,其中吸附濃縮 環保,同時,整套裝置安全、可靠、無二(èr)次(cì)汙染。

本(běn)處理(lǐ)裝置工藝采用濕法除塵+幹式過濾+吸附(fù)+催化(huà)淨化裝置,工作方式為:一(yī)個濕式(shì)除塵(chén)塔+幹式過濾器+若幹個吸附床,經過除塵過濾去(qù)除漆霧後,有機廢氣進入吸附床中進(jìn)行(háng)吸附工作,淨化(huà)後的氣體由風機排入排氣筒(tǒng)達標排放。日(rì)常工作時吸附床中一個進行脫附再生工作(zuò),其餘(yú)進(jìn)行吸附(fù)工(gōng)作。脫附時啟動催化燃(rán)燒器(qì)中的電(diàn)預熱器,待溫度(dù)達到起燃溫度時,由脫附風機和補冷風機補入係(xì)統中的冷風(fēng),經混(hún)合後調到適當溫度(140℃,其中廢氣中有機成分沸點(diǎn):甲苯110.6℃,二(èr)甲苯138-144℃)後送入吸附床進(jìn)行脫附(fù)操作,吹(chuī)脫出的高濃(nóng)度有機(jī)廢氣(qì)(可濃(nóng)縮10-20倍)與燃燒後的熱廢(fèi)氣在熱交(jiāo)換器中進行熱交換得到預熱後送入燃燒室,在燃燒室中升(shēng)到起燃溫(wēn)度後由催(cuī)化劑(jì)將有機物氧化分解為無害的CO2和H2O。燃燒後的廢氣經脫附出的氣體熱交換溫度降低至180-200℃後(hòu)用於脫附,多餘廢氣排入排氣筒。

由多個吸附床輪流進行吸附和脫附再生,吸附與脫附之間切換,連續運(yùn)行(工作時間可(kě)根據(jù)企業生產(chǎn)情況(kuàng)調節)。本工程設計廢氣濃度100ppm,濃縮後有機 廢氣(qì)濃(nóng)度可達到5000mg/m3以上,在燃(rán)燒器啟動通過(guò)電加熱升(shēng)溫至(zhì)起燃溫度後,可維持自燃。

氣體進口處(chù)設一直排口,裝(zhuāng)有電動閥門控製,在設備不工作時,直排口始終打開,當吸附裝置風機出現故障時,直排閥門自動打開,進(jìn)行檢修作業。脫附再(zài)生(shēng)采用催(cuī)化(huà)淨化裝置,裝置進出口均安裝阻火器,整個係統采用PLC 控製。

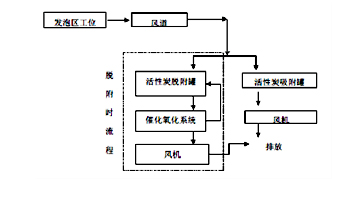

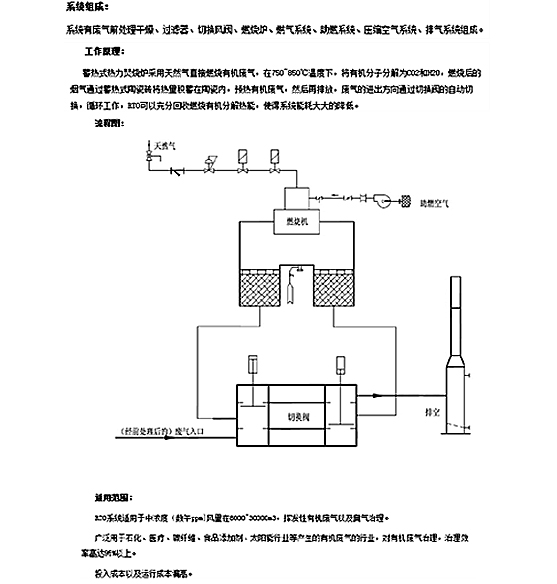

RCO蓄熱式催化(huà)燃(rán)燒裝置

一. RCO淨化設備(bèi)適用範圍

RCO設備可直接應用(yòng)於中高濃度(1000mg/m3-10000 mg/m3)的有機(jī)廢氣淨化;RCO設備也可應用於活(huó)性炭吸附濃縮催化燃燒係統,用於替代催化燃燒和加熱器部分。

RCO處理技術特別適用於熱回收率需求高的(de)場合,也適用於同一生(shēng)產線上,因產(chǎn)品不同,廢氣成分經常發生(shēng)變化或廢氣濃度波動較大的場合(hé)。應用行業包括汽車、造船、摩托車、自行(háng)車、家用電器、集裝箱等生產(chǎn)廠(chǎng)的(de)塗裝生產線。石油、化工(gōng)、橡膠、油漆,塗料、製鞋(xié)粘(zhān)膠、塑膠製品(pǐn)、印鐵製罐、印刷油墨、電纜及漆包線(xiàn)等(děng)生產線的(de)廢氣處理,尤其適用於需要熱能回收的企業或烘幹線廢氣處理,可將能源回收用於烘(hōng)幹線,從而達到節約能源(yuán)的目的。可處理的有機物質種類包括(kuò)苯(běn)類、酮類、酯類、酚類、醛類(lèi)、醇類、醚類和烴類等等。

二. RCO淨化(huà)原理

在工業生(shēng)產過程中,排放的有機尾氣通過引風機(jī)進入設備的旋轉閥,通過選轉閥將進口氣(qì)體和出口氣體完全分(fèn)開。氣體首先(xiān)通過陶瓷材(cái)料填充層(底層)預熱後發生熱量的儲備和熱交換,其溫度幾乎達到催化層(中層)進行催化氧化所(suǒ)設(shè)定的溫度(dù),這時其中(zhōng)部分汙染物氧化分解;廢氣繼續通過加熱區(上層,可采用電加(jiā)熱(rè)方式或天然氣(qì)加熱方式)升溫,並維持(chí)在設定溫度;其再進入催化層(céng)完成催化氧化(huà)反應,即反應生成(chéng)CO2和H2O,並釋放大量的熱量(liàng),以達到預期的處理效果。經催化氧化後(hòu)的(de)氣體進入其它(tā)的陶瓷填(tián)充層,回收熱能後通(tōng)過旋轉閥排放到大氣中,淨化後排氣溫度僅(jǐn)略高於廢氣處理前的溫度。係統連續運轉、自動切換。通過旋轉(zhuǎn)閥工作,所有(yǒu)的陶瓷填充層均完成加熱、冷卻、淨化的循環步驟,熱量得以回收。

RCO蓄熱式催化燃燒(shāo)裝置使(shǐ)用旋轉閥替(tì)代了(le)傳統設備中(zhōng)眾多的閥門以及複雜的液壓設備。有機物去除率可以達到98%以上, 熱回收率達到95-97%。

三. 設備特點

1. 操作費用低,RCO一般在有機廢(fèi)氣達到一定濃度(1000mg/m3以上)時,淨化裝置中的加熱室不需進行輔助加熱,節省了費用;

2.不產生氮氧(yǎng)化物(NOX)等二次汙染物(wù);

3.全自動控製、操作管理方便;

4.安全性高、淨化效率高達99%以上;

5.效率高的熱量(liàng)回(huí)收率,熱回收效率≥95%

RTO技術和RCO技術是VOCs(揮發性有機(jī)化合(hé)物)治理技術,是目前應用較廣、治理效果好、運行穩定、成本較低的成(chéng)熟性技術。

RTO,是指蓄熱式熱氧化技(jì)術,英文名為“Regenerative Thermal Oxidizer”。RTO蓄熱(rè)式熱氧化回收熱量采用一種新的非穩(wěn)態熱(rè)傳遞方式(shì),原理是把有機廢氣加熱到760℃以上使廢(fèi)氣中的VOC氧化分解成CO2和H2O。氧化產生的高溫氣體(tǐ)流經(jīng)特製的陶瓷蓄熱(rè)體,使陶瓷體升溫而“蓄熱”,此蓄熱用於(yú)預熱後續進入的有機廢氣,從而節省廢氣升(shēng)溫的燃料消耗。RTO技術適用於處理中低(dī)濃度 (100-3500mg/m3)廢氣,分解效率為95%-99%。

RCO,是指蓄熱式催化燃燒(shāo)法,英(yīng)文名為“Regenerative Catalytic Oxidation Oxidition”。RCO蓄熱式催化燃燒法作用原理是:一步是催化劑對VOC分子的吸附,提高了反應物的濃度,第(dì)二步是(shì)催化(huà)氧化階段降低(dī)反應的活化能,提(tí)高了反應速率。借助催化劑可使有(yǒu)機廢氣(qì)在較低的起燃溫度下,發生無氧燃燒,分(fèn)解成CO2和H2O放出大量的熱,與直接燃燒相比(bǐ),具有起燃溫度低,能耗小的特點,某些情況下達到起燃溫度後無需外界供熱,反應(yīng)溫(wēn)度在250-400℃。 RTO是大風量、高濃度有(yǒu)機廢氣理想的處(chù)理方式(shì),適用於生產過程不需要熱(rè)量的場合。

RTO特點:

1、 氧化溫度為760-815℃

2、 有機廢氣在燃燒室的逗留時間為1-2秒

3、 可以達到99%以上的有機廢氣分解率(三(sān)室RTO)

4、 使用蜂窩陶瓷蓄熱+預熱有機廢氣,充分利用熱能

5、 燃燒(shāo)器輸出的調節(jiē)比則(zé)可達26:1

6、 設備的使用壽命很長(zhǎng)

一種沸石轉(zhuǎn)輪吸附濃縮+催化燃燒新工藝

VOCs的種類繁多(duō)、成(chéng)分複雜、性質各異,在很多情況下采用一種淨化技術(shù)往往難(nán)以達到治理要求(qiú),而且也不經濟。利(lì)用不同單元(yuán)治理技術的優勢,采用組合治理工(gōng)藝,不僅可以滿足(zú)排放要求(qiú),而且可以降(jiàng)低淨化設備的運行費用。因此,在有機(jī)廢氣治理中(zhōng),采用兩種或多種淨化技術的組合工藝得到了迅速發展。沸石轉輪濃縮技術就是針(zhēn)對低濃度VOCs的治理而發展起來的一種新技術,與催化燃燒或高(gāo)溫焚燒(shāo)進行組(zǔ)合(hé),形成了沸石轉輪吸附濃縮+焚燒技術[1]。

1、技術研究現狀

蜂窩轉輪吸附+催化燃燒處理(lǐ)技術是(shì)20世紀70年代由日本發明的一種有機廢氣處理係統(tǒng),吸附裝置是用分子篩、活性炭纖維(wéi)或含炭材料製備的瓦楞型紙板(bǎn)組裝起來的蜂窩轉輪,吸附與脫附氣流的(de)流向相反,兩個過程同(tóng)時進行。這種係統在20世紀80年代初被我國引進和仿製,但由於吸附元件(蜂窩轉輪)以(yǐ)及係統關鍵部位連接技術都不過關,吸附與脫附的串風問題未得到(dào)根(gēn)本解決,設備性能不穩定,因此國內應用較少,一直未得到(dào)推(tuī)廣。

20世紀(jì)80年代末研製(zhì)設計了固(gù)定床吸附+催化燃燒(shāo)處理係統。該(gāi)係統(tǒng)是將吸(xī)附材(cái)料裝填在固定床中,再將吸附床與催化燃燒裝(zhuāng)置組合成淨化處理係統。該工藝係統的原理與(yǔ)上述蜂窩轉輪吸附+催化燃燒技術基本相同,但由(yóu)於單件吸附床的吸附與脫附再生過程分開進(jìn)行,在操作上克服了蜂窩轉輪(lún)淨化係統吸、脫附易串氣的缺點。經不斷改進,係統配置更加合理(lǐ),淨化效率高,運行節能效果顯著(zhe),在技術上達到水平[2]。該工藝係統非常適(shì)合處理大氣體量、低(dī)濃度的VOCs廢氣,其單套係統的廢氣(qì)處理量(liàng)可以從幾千到十幾萬(m3/h)。該技術是我國真正自主創新的VOCs廢氣治理工藝,自1989年在國內推廣,到目前已有數百套該類(lèi)係(xì)統與裝置在使(shǐ)用。已經成為國內工業VOCs廢(fèi)氣治理的主流產品之一,並預計在將來仍將有很大的應用前景(jǐng)[3]。

利用催化燃燒法(fǎ)進(jìn)行工業有機廢(fèi)氣的治理,已經普遍應用於汽(qì)車噴塗、磁帶製造和飛(fēi)機零部件噴塗等。催化燃燒技(jì)術將揮發出來(lái)的大量(liàng)有機溶劑充分燃燒。催化(huà)劑采用(yòng)多(duō)孔陶瓷載體催化劑,催(cuī)化前的預熱溫度視VOC種類而不同:聚氨酯380~480℃,聚酯亞胺480~580℃;有機物濃度約1600mg/m3,淨化效率平 均為99%。

2、轉輪濃縮+催化燃燒新工藝

2.1技術介紹

針對現行(háng)各種方法在處理低濃度、大風量的VOC汙染空氣時存在的設備投資大、運行成本高(gāo)、去除效率低等問題,91视频网研(yán)發了一種用於處理低VOC濃度、大風量工業廢氣的效率(lǜ)高、安全的處理工藝。該方法的基本構思是:采用吸附分離(lí)法對低(dī)濃度(dù)、大風量工業廢氣中的VOC進行分離濃縮(suō),對濃縮後的高(gāo)濃度、小風量的汙染空氣采用燃燒法進行分解淨化,通(tōng)稱吸附分離濃(nóng)縮+燃燒分解淨化法。具(jù)有蜂窩狀結構的吸附轉輪被安裝在(zài)分隔成吸附、再生、冷卻三個區的殼體中,在調速馬達的驅動下以每小時3~8轉的速度(dù)緩慢(màn)回轉。吸附、再生、冷卻三個區分別與處理空氣、冷卻(què)空氣、再生(shēng)空氣風道相連接。而且,為了防(fáng)止各(gè)個區之間串(chuàn)風及(jí)吸附轉輪的圓(yuán)周與(yǔ)殼體之間的空氣泄漏,各個區的分隔板與吸附轉輪之間(jiān)、吸附轉輪的圓周與殼(ké)體之間均裝有耐高溫、耐溶劑的氟橡膠密封材料。含有VOC的汙染空氣由鼓風機送到吸(xī)附轉(zhuǎn)輪的吸附區(qū),汙染空氣在通過轉輪蜂窩狀通道(dào)時,所含VOC成分被吸附劑所(suǒ)吸附,空(kōng)氣得到淨化。隨著吸附轉輪的回轉,接近吸附飽和狀態(tài)的吸附轉(zhuǎn)輪進入到再生(shēng)區,在與高(gāo)溫再生空(kōng)氣接觸的過程中,VOC被脫附下來進(jìn)入到再生空氣(qì)中,吸附轉輪得到再生。再(zài)生後的吸(xī)附轉輪經過冷卻區冷卻降溫後,返回到吸附區,完成吸附/脫附/冷卻的循環過程(chéng)。由於該過程再生空氣的(de)風量(liàng)一般僅為處理風量的1/10,再生過程出口(kǒu)空氣中(zhōng)VOC濃(nóng)度被濃縮為處理空氣濃(nóng)度的10倍(bèi)[4]。因此,該過程又被稱為VOC濃(nóng)縮除去過程。

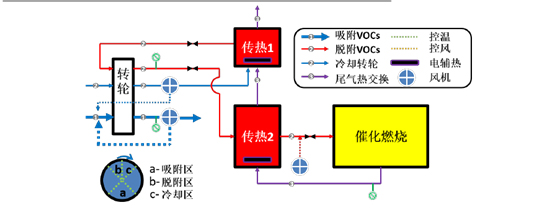

2.2、圖1是轉輪吸附濃縮-催化燃燒工藝(yì)流(liú)程圖,相關說明如下:

1號風機帶動含VOCs廢氣經過轉輪a區域(藍1線路),a區域為(wéi)吸附區(qū),根據不同的目標物可在轉輪中填(tián)充不同的吸(xī)附材料。吸附了VOCs的a區域隨轉輪轉動來到b區域進行脫附(紅2)。流經傳熱1的(de)高溫氣流將吸附於(yú)轉輪上的VOCs脫附(fù)下來(lái),並經(jīng)過傳熱2達到起燃溫度,隨後進入催化燃燒室進行催化氧化反應。由於轉輪脫附之後要又要進行吸(xī)附,所以在脫附區域旁邊設冷卻區域c,以空氣進行冷卻(藍2),冷卻之(zhī)後的溫空氣經傳熱1變成脫(tuō)附用熱空氣。催化燃燒反應之後的熱氣流(紅3)將部分熱量傳遞(dì)給傳熱2、傳熱1後排至空氣。為了防止催化燃燒室溫度(dù)過高,設置第三方冷卻線路(紫4)用於催化燃燒室的緊急降溫。整個係統由2個監控係統組成,PC1(綠點(diǎn)線)負責監控催化燃燒室、傳熱(rè)器的溫(wēn)度(其內(nèi)部設電輔熱裝置以平衡(héng)溫(wēn)度波(bō)動),PC2(黃點線)負責風機控製,根據實際情況(kuàng)調節(jiē)進氣流量。PC2屬於PC1的子(zǐ)級係統,當PC1監測到溫度波動超過允許(xǔ)範(fàn)圍(wéi)時立刻將信息傳遞給PC2,PC2將收到的信息(xī)轉成指令傳遞給各風機。

2.3 新工藝的特點

在近期調研的基礎上對前期工藝進行了優化,主要體現在以下幾個方麵:

1、吸附區旁路內(nèi)循環的建立,當廢氣經過吸附(fù)區吸附後不達標(綠色在(zài)線監測儀),進入旁路內循環(huán),再次進(jìn)行吸附處理。此旁路(lù)內循環的基本思路為消(xiāo)滅現有汙(wū)染再(zài)吸納新的汙染。

2、冷卻風旁路建立,在工況十分複雜的情況下,VOCs濃(nóng)度有可能陡然(rán)升高 此時將部分冷卻風引入到吸附區以降低脫附風量,同時在傳(chuán)熱2後補充新風,以維係進入催化反(fǎn)應器的風量在預設範圍以內。此旁路的基本思想是(shì)以新風對高濃(nóng)度VOCs進(jìn)行稀釋,因而從效果上看此法也會延長治(zhì)理(lǐ)時間。

3、與傳統工(gōng)藝相比,該整個(gè)係統(tǒng)采用引風機設計,便於對旁(páng)路的調控。去掉給催化燃燒裝(zhuāng)置用的降溫鼓風機,此機(jī)治標不治本,改為在轉輪部分控製VOCs濃度。

4、催化燃燒室去掉電輔熱係統,改由傳熱(rè)2對空氣加(jiā)熱到VOCs起然溫(wēn)度,並利用反應放熱使催化燃燒室溫度穩定在500-600範圍內。

5、轉輪轉速易調,則在2的情況下可以適當提高轉(zhuǎn)輪轉速,減少單位麵積轉輪單位時(shí)間(jiān)內吸附VOCs的量,從而保(bǎo)障係統的安全。

三、轉輪吸附的影(yǐng)響因素

當吸(xī)附材料確實後,影響轉輪裝置吸附性能的主要因素是轉輪運行參數(shù)和進氣參數。Yosuke等認為,一定範圍內進氣負荷的變化可通過轉速、濃縮比、再生風溫度等轉輪運行參數調節,以維(wéi)持預定的性能;Lin等(děng)將蜂窩(wō)轉輪應用於TFT-LCD產業廢氣(qì)處理(lǐ),當處理高排放濃度時,將入流速度降(jiàng)至1.5m/s,濃縮比降至8,轉速增至6.5r/h,再生風溫度升至220℃,係統去除效率可達90%以上(shàng);Hisashi等指出理想轉速由再生風熱(rè)容量與吸附劑熱(rè)容量平衡決定。

3.1 濃(nóng)縮比(bǐ)

轉輪通(tōng)過吸附-脫(tuō)附以獲得低流量的濃縮氣體,因此濃縮比是轉輪性能(néng)的一個重要(yào)指標,定(dìng)義為進氣流量與再生風流量的比值F,低濃縮比雖然可以保證高去除效率,但增加再生風量的同時也增加了脫附能耗,而且濃縮氣體的濃度亦隨著脫附風量的增加而降低。當濃縮(suō)比從14減少至6時,甲苯的出口(kǒu)濃度僅(jǐn)從4.7mg/m3。降低到1.5 mg/m3,但濃縮(suō)後的甲(jiǎ)苯濃度從1345mg/m3降至576 mg/m3,如此低的(de)濃度不(bú)利於後續燃燒或泠(líng)凝單元(yuán)處理(lǐ)。因此,在(zài)確(què)保係統設(shè)定的(de)去除率前提下,合理選擇濃縮比是至關(guān)重要的[6]。工程應(yīng)用(yòng)上,濃縮比應兼顧效率與能耗,對於高濃度廢氣,可選擇低濃縮比以確保去除率;而對於低濃度廢氣,適當選擇高濃縮比有利於係統整體(tǐ)能效比(bǐ)提高。

3.2轉輪轉速

吸附與脫附在轉輪(lún)運(yùn)行周期中(zhōng)是同步進行的,兩(liǎng)者互為影(yǐng)響並共同決定轉輪的去(qù)除效率(lǜ),而轉速的(de)大小意味著吸(xī)附和脫附時間長短。當轉速低(dī)於理想(xiǎng)轉速時,相應的運行周期變長,其脫附區的再生充分(fèn),但(dàn)是其相對吸附能力λ箍著轉速n的減小而減小,在溫度(dù)分布曲(qǔ)線上表現為(wéi)吸附區的曲線下降明顯,這是由吸附放(fàng)熱少(shǎo)引起的,反映了吸附率的降低。而當轉速大(dà)於理想轉速(sù)時,溫度曲線表現為隻有脫附(fù)區(qū)前段少部分能被加熱到再(zài)生溫度,因此理想轉速是脫附與吸附的理想平衡。因此,理想轉(zhuǎn)速本質上是吸附和(hé)脫附時間的控製,以實現轉輪去除率大。實際(jì)應用時(shí),因(yīn)受多因素影響,轉輪轉速為配合其(qí)他參數變化可控製(zhì)在一區間值。

3.3 再生風溫度

吸附劑的解析再生存(cún)在一個特征溫度(低清洗溫(wēn)度),高於該溫度可以獲得更快(kuài)的解析速率同時消耗更小的脫附風量。

3.4進氣參數

1、 進氣濕度

實際工程中,有機廢氣一般都含有水分,部分相對濕度甚至(zhì)達到80%。而水分可能與汙染物形成吸附競爭,占據轉輪吸附空間而降(jiàng)低汙染物去除效率,因此抗濕(shī)性是衡量吸附性能的重要指標之(zhī)一。

2 、進氣流速

在一定(dìng)條件下,理想轉速與進(jìn)氣流速成正比,當進氣流速提高時,轉速應相應的提高,如果轉速未根據流速進行相應的提高(gāo),運行值低於理想轉速其(qí)相對吸附能力λ隨著轉速n的減小而減小,在溫度分布曲線上(shàng)表現為吸附區的曲(qǔ)線下降明顯,反映了吸附率的降低。因此對於高濃度有機廢氣,控製低進氣流速是十分必要的(de),或可相應的提高轉速。

四、轉輪吸附濃縮+催化(huà)燃燒的關鍵點

吸附分離濃縮+燃燒分解淨化法的核心(xīn)技術是效(xiào)率(lǜ)高吸附分離濃縮過程以及所采用的具(jù)有蜂窩狀結構的吸附(fù)轉輪。

4.1 沸(fèi)石型號選擇(zé)及(jí)性能研究

疏(shū)水性沸石轉輪(lún)的研製。需要把加工成波紋(wén)形和平板形(xíng)陶瓷纖維紙用無機粘(zhān)合(hé)劑粘接在一起後卷成具有蜂窩狀結構的轉輪,並(bìng)將疏水性分子篩塗敷在蜂窩狀通道的表麵製成吸附轉輪,應用於工業廢氣(qì)中VOC的淨化處理過程。

4.2 轉輪(lún)工藝參數及結構優(yōu)化

濃縮比——轉輪通過吸附-脫(tuō)附以獲得低流(liú)量的濃縮氣體,因(yīn)此濃縮比是轉輪性能的一個重要指標,定義為進氣流量與(yǔ)再生風流量的(de)比值F。

轉輪轉速——吸附與脫附在轉輪運行周(zhōu)期中是同步進行的,兩者互為影響並共同決(jué)定轉輪的去除(chú)效率,而(ér)轉速的(de)大小意味著吸附和脫附時間長短。

再生風溫度——吸附劑的解析再生存在一個特征(zhēng)溫度(低清洗溫度),高(gāo)於(yú)該溫度可以獲得更快的解析速率同時(shí)消(xiāo)耗(hào)更小的脫附風(fēng)量。

密封性不佳是轉輪應用上存在的竄風的問題,結構的密封是(shì)一個非常重要的(de)控製點。

催化劑的(de)選擇。性能良好的催化劑應滿足下列基本要求:

(1)具(jù)有優良的低溫活性,並適應較高空速,因其(qí)直接關係到(dào)裝(zhuāng)置的建設費用和運行費用;

(2)熱穩定性好,在廢氣濃度過高而產(chǎn)生大量反應熱的情況下(xià),催化劑的溫度會急劇上升,此時催化劑應不發生顯著的物理化(huà)學變化;

(3)具有一定的機械強度和較小的壓力降。

歡(huān)迎訪問,山東山(shān)清水(shuǐ)秀環境科技有限公司官方網站!

歡(huān)迎訪問,山東山(shān)清水(shuǐ)秀環境科技有限公司官方網站!